IV.1 Introduction

Les dépôts durs obtenus par procédé PVD représentent un fort potentiel pour l’amélioration des performances des pièces mécaniques. Le revêtement WC présente d’excellentes caractéristiques mécaniques et un bon état de surface qui font de lui un candidat idéal pour des applications tribologiques. Toutefois, son adhérence n’a pas était largement étudiées.

Il est indispensable que le revêtement conserve son intégrité pendant toute sa durée d’utilisation. La décohésion du dépôt peut en effet avoir de graves conséquences. L’adhérence est donc un paramètre essentiel dans la fiabilité du revêtement qui constitue un axe de recherche de très grand intérêt depuis des décennies.

Il est important de faire la distinction entre les deux termes « adhérence » et « adhésion » qui se traduisent tous les deux par le mot « adhesion » en anglais, mais qui n’ont pas la même signification. L’adhésion représente la liaison qui crée l’adhérence d’une surface d’un matériau à un autre. Cette liaison est réalisée par les forces d’interactions situées à l’interface entre les deux matériaux: les forces de Van-Der-Waals (interaction physique) et les forces de type covalentes (interaction métallurgique) [102]. Alors que l’adhérence est une grandeur qui se mesure par des essais mécaniques visant à évaluer la force nécessaire pour séparer deux matériaux maintenus solidaires par adhésion. Elle caractérise la résistance à la rupture de l’interface entre les deux matériaux. L’adhérence et l’adhésion sont donc deux notions différentes, mais complémentaires.

Il existe un grand nombre de méthodes permettant de mesurer la tenue d’un dépôt sur un substrat. Vu l’existence d’une centaine d’essais d’adhérence, on s’intéresse à l’essai le plus simple en mise en oeuvre et le plus utilisé de nos jours, qui est l’essai de rayage ou le « scratch test ».

Nous exploitons cet essai pour l’évaluation de l’adhérence du dépôt WC à l’aide de deux dispositifs dont nous analyserons la différence entre leurs résultats.

IV.2 Principe du Scratch test

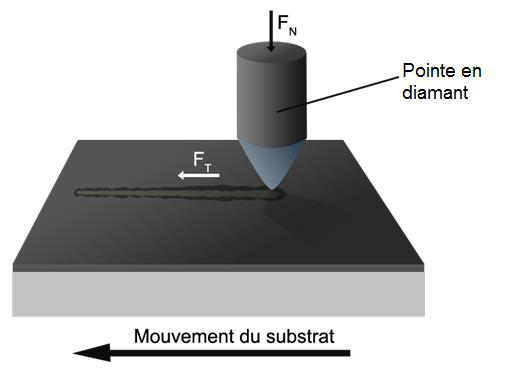

Le test consiste, comme illustre la figure IV.1, à déplacer sur la surface du revêtement à caractériser une pointe en diamant qui peut avoir différentes géométries (Rockwell, Berkovich…). Au cours de ce déplacement, une force normale croissante est appliquée sur la pointe jusqu’à ce que l’endommagement du dépôt soit constaté. Le niveau de force produisant un endommagement est détecté afin d’identifier la charge critique à l’endommagement du dépôt, notée usuellement LC « critical load » [103].

Figure IV.1 Principe du Scratch Test.

IV.3 Caractérisation des rayures

La mesure de l’adhérence nécessite la caractérisation de la trace par microscopie optique. Les modes d’endommagement ainsi observés permettent d’identifier la charge critique, en suivant l’évolution de la charge appliquée en fonction du déplacement de la pointe pendant la rayure. Des appareils utilisés actuellement pour cet essai permettent d’enregistrer et de suivre l’évolution du signal acoustique émis lors de l’essai, le coefficient de frottement ou bien la topographie en fond de rayure, ce qui permet de détecter d’une façon plus précise les niveaux d’endommagement.

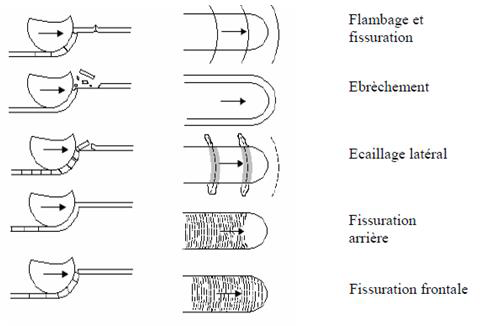

En fait, différents types d’endommagement peuvent être observés à la surface des dépôts durs au cours d’un scratch test [104]. Une représentation schématique des différents modes de rupture est illustrée dans la figure IV.2. D’une manière générale, trois modes de dégradation des dépôts durs peuvent être induits par le scratch test : fissuration, écaillage, délaminage. Ces types d’endommagement dépendent essentiellement des propriétés du substrat et du dépôt, en particulier de leurs duretés [105]. En effet, la dégradation du revêtement est contrôlée par la déformation plastique que subit ce dernier. La dureté du substrat ainsi que du dépôt joue un rôle important dans la déformation plastique du dépôt; pour des couches déposées sur des substrats plus mous, la déformation plastique qu’impose la pointe sur le revêtement est partagée avec le substrat, ce qui retarde l’endommagement et mène à une charge critique plus élevée que celle où les duretés du substrat et du dépôt sont proches [106]. La même interprétation peut expliquer l’influence de l’épaisseur du dépôt sur son adhérence [107,108].

La rugosité du substrat ou de la surface du dépôt peut aussi modifier la tenue d’un revêtement de plusieurs façons. La rugosité cause une concentration de contrainte facilitant l’amorçage des fissures, ce qui mène à une réduction considérable de la charge critique [108-110].

Figure IV.2. Représentation schématique des modes de rupture des revêtements par micro rayage, vue de côté et de dessus [111].

D’autres facteurs influencent la charge critique comme le coefficient de frottement entre la couche et la pointe, la vitesse de chargement et de déplacement de la pointe, le rayon de courbure de la pointe et son usure [112-114], et les contraintes internes du dépôt [112]. Plusieurs auteurs montrent que la charge critique mesurée augmente lorsque la vitesse de glissement est plus lente et lorsque la vitesse de chargement est plus élevée [112,113]. De même, J.Valli et al [112] constatent que les contraintes internes dans le dépôt réduisent la tenue du revêtement.

IV.4 Etude expérimentale

IV.4.1 Détermination de l’adhérence par micro-rayage sur CSM

1. Procédure expérimentale

Un scratch-test a été réalisé à l’aide d’un Microscratch Tester de type « CSM » au sein du Laboratoire de Mécanique Matériaux et Procédés de l’Ecole Supérieure des Sciences et Techniques de Tunis (ESSTT).

Le MST est équipé d’un microscope optique, d’un capteur de force et d’un indenteur diamant Rockwell de rayon de pointe 100 μm. Il possède plusieurs fonctions permettant de réaliser des essais de rayure et des mesures de topographie. La procédure utilisée pour la caractérisation de l’adhérence comporte trois étapes distinctes: la mesure du profil initial de la surface à rayer, appelée « pre-scratch », l’étape de rayure et enfin la mesure du profil final en fond de rayure « post-scratch ».

Dans la première étape, la pointe balaye toute la trajectoire à rayer avec une très faible charge, pour mesurer la topographie de la surface. Suite à ce balayage, la pointe effectue la rayure tout en corrigeant la mesure de sa pénétration Pd par rapport au profil initial. Ce qui permet de prendre en considération les défauts de surface et de planéité dans la courbe de pénétration. À la fin de rayage, la pointe balaye la trajectoire parcourue avec une faible charge pour mesurer la topographie finale en fond de rayure. Ce qui permet de connaître la profondeur résiduelle Pr et donc de visualiser le retour élastique de la matière après correction avec le profil initial.

Au cours de rayure l’appareil enregistre également la force tangentielle FT qui peut être utile pour identifier un changement du coefficient de frottement en réponse d’un endommagement ou à la pénétration dans le substrat.

Une rayure de 3 mm a été effectuée sur la surface du revêtement WC avec les paramètres d’essai suivants :

. Charge de balayage : 30 mN;

. Vitesse de translation : 3 mm/min;

. Rampe de charge FN : 1-30 N;

. Vitesse de charge : 30 N/min;

2. Résultats et discussion

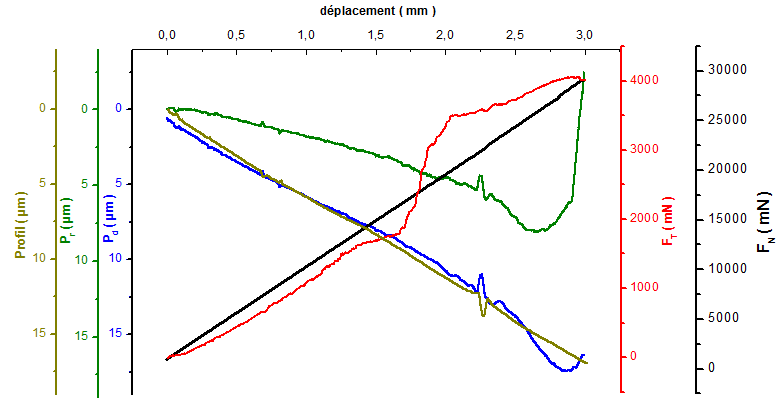

Les résultats de micro-rayage du revêtement WC sont illustrés dans les figures V.4 et V.5. La figure IV.4 présente une superposition des courbes obtenues lors de l’essai :

Figure IV.4. Courbe obtenue lors de l’essai de micro rayure.

Trois régimes sont identifiables dans l’évolution de la force tangentielle au cours de l’essai, dont chacun correspond à un comportement distinct de la couche sous un niveau de charge. En fait, cette distinction se reflète sur les modes d’endommagement observés par l’analyse microscopique de la trace (figure IV.5).

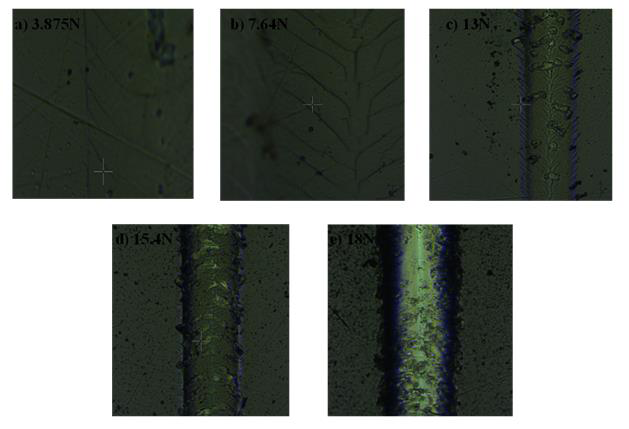

La dégradation du dépôt se fait progressivement sous l’avancée de la pointe et l’augmentation graduée de la charge qui mène à la déformation plastique du revêtement puisque la matière qui se trouve devant l’indenteur est sollicitée à la compression et celle qui se trouve devant lui subit une traction. Cette déformation plastique induit à partir d’une charge de 3.875 N l’amorçage des premières microfissures observées dans la figure IV.5.a. Ces microfissures s’accentuent jusqu’à atteindre un niveau où l’on remarque que le revêtement se fissure longitudinalement au centre du sillon à cause de la concentration de contraintes générée par la pointe (figure IV.5.b). Les courbes Pd et Pr montrent un pic à une distance rayée de 0.686 mm et une charge de 7.64 N. Cette dernière correspond à la charge critique à la fissuration LC1.

Cette fissuration favorise probablement l’apparition des défauts dans le dépôt. En effet, une légère variation de régime est observée dans l’évolution de FT à une distance d’environ 1.36 mm où l’on observe l’apparition des premiers défauts de surface avec la fissuration latérale du dépôt. Ce point correspond à la charge critique LC2=13 N, où un écaillage cohésif commence à se produire (figure IV.5.c). Cependant, le revêtement adhère toujours.

À partir de ce point, le dépôt subit une déformation plastique de plus en plus sévère qu’il ne peut pas supporter sans rompre. L’observation microscopique montre qu’à partir d’une charge critique LC3, d’environ 15.4 N, le dépôt subit une rupture interfaciale dont la décohésion se produit par flambage de la matière qui se trouve devant la pointe de l’indenteur (figure IV.5.d).

Figure IV.5. Micrographies en microscopie optique du sillon : diverses étapes du début du scratch jusqu’au délaminage total du revêtement WC, sens de scratch : de bas en haut.

Ce niveau de charge correspond à une profondeur résiduelle de 2.7 μm qui présente éventuellement l’épaisseur de la couche. Ceci confirme le début de délaminage du dépôt à partir de la charge LC3. Ainsi, on observe à partir d’une distance de 1.6 mm, l’augmentation progressive de la force tangentielle en raison de la pénétration de la pointe dans l’interface dépôt-substrat. Une légère déviation de la pente de croissance de FT dans ce régime est également remarquée à une distance d’environ 1.8 mm, correspondante au délaminage de 50 % du dépôt (figure IV.5.e). Alors qu’un autre régime correspondant au délaminage total de la couche est clairement identifiable par les pics de pénétration à une force supérieure à 21 N.

Le même mode de rupture du dépôt est observé par plusieurs auteurs pour une couche WC [115-117] déposée sur un substrat en acier rapide AISI M2. Néanmoins, la couche étudiée présente une résistance à la rayure plus grande que celles trouvées dans la bibliographie [115]. Ceci peut être à cause de plusieurs facteurs mentionnés précédemment, en particulier l’excellente rugosité que présente la couche étudiée et la différence de dureté entre le substrat et le revêtement.

IV.4.2 Détermination de l’adhérence par microrayure sur MTS

Un autre essai de microrayure a été réalisé au Centre d’Enseignement et de Recherche Arts et Métiers ParisTech de Lille avec un appareil de type « MTS » équipé d’un microscope optique, d’un système de détection de l’émission acoustique et d’un indenteur diamant Rockwell de rayon de pointe 200μm.

La procédure expérimentale est similaire à celle décrite pour l’instrument CSM, sauf que la rayure est effectuée sur une longueur de 10 mm mais avec la même vitesse de rayage.

Les résultats obtenus présentent une imprécision des valeurs de force tangentielle et profondeur de pénétration dont les courbes sont très bruitées et ne seront donc pas utilisées dans la discussion.

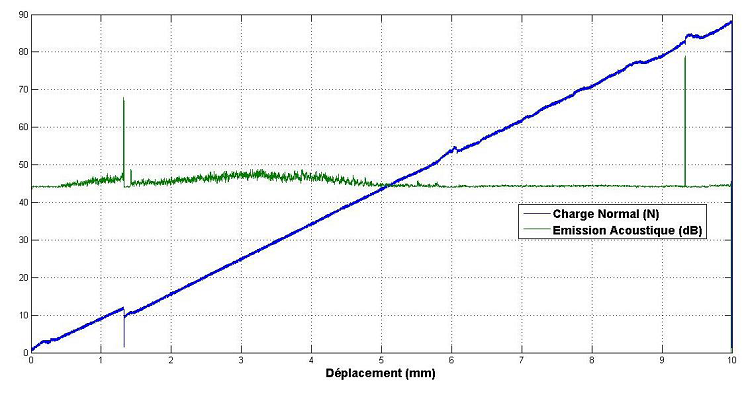

Figure IV.6. Évolution de FN, et EA en fonction du déplacement de la pointe.

En observant l’évolution de l’émission acoustique (figure IV.6), on constate une brusque augmentation de ce dernier à une distance rayée de 1.4 mm. Cette discontinuité apparait aussi dans l’évolution de la charge normale correspondant ainsi au premier endommagement du dépôt à la charge LC1= 10.77 N.

L’observation microscopique (figure IV.7.a) montre que cet endommagement est la fissuration longitudinale et latérale du dépôt. À la suite de ce point critique, l’émission devient perturbée à cause de l’apparition des défauts à la surface du revêtement où la détection acoustique devient très bruitée.

L’observation microscopique montre que l’écaillage cohésif du dépôt commence à une charge critique LC2=28 N (figure IV.7.b) alors que l’écaillage adhésif apparait à une charge LC3 de 34 N (figure IV.7.c).

Figure IV.7. Micrographes optiques du comportement du revêtement WC durant le scratch test : a) fissuration du dépôt à 10.77 N, b) Écaillage avec fissuration du dépôt à 28N, c) rupture interfaciale du dépôt à 34N.

IV.5 Comparaison des résultats

La charge critique est une entité qui permet d’évaluer la résistance à la rayure des dépôts. Elle dépend donc du comportement élastoplastique de la couche pendant l’essai. Comme il est expliqué précédemment, la réponse élastoplastique du dépôt dépend des paramètres intrinsèques et extrinsèques de l’essai de rayure.

Les charges critiques obtenues à l’aide des instruments MTS et CSM présentent une différence considérable, bien que les paramètres intrinsèques des deux essais sont identiques. Ceci est probablement dû à la différence des rayons de pointe des indenteurs relatifs à chaque appareilles.

La déformation élastoplastiques du revêtement est liée essentiellement à la pression de contact entre l’indenteur et la surface de l’échantillon et aux caractéristiques intrinsèques du revêtement. Toutefois, l’échantillon est le même dans les deux essais.

La pointe de l’indenteur CSM, plus aigüe, a tendance à pénétrer dans la matière beaucoup plus que celle de l’indenteur MTS du fait qu’elle impose une pression de contact plus grande.

Par la suite elle génère une concentration de contrainte qui accentue la déformation plastique du dépôt même à de faibles charges et accélère par la suite son endommagement.

Par ailleurs, nous avons remarqué une différence d’évaluation des données issues lors du test. Le recours à la détection de l’émission acoustique à l’aide du microscratch testeur MTS fournit des données bien précises mais incomplètes et qui peuvent être biaisées par le bruit extérieur. Alors que l’ensemble des profils donnés par l’instrument CSM fournit des données très complètes sur la déformation des dépôts et permet de détecter avec précision les points critiques d’endommagement vu la grande sensibilité aux surface que révèle la mesure du profil final.

IV.6 Conclusion

La caractérisation de l’adhérence est une étape primordiale pour l’évaluation des performances des couches minces. L’évaluation qualitative de l’adhérence est apparue importante pour la compréhension du comportement des dépôts et pour leur développement.

La méthode de scratch test est un moyen efficient qui nous a permis d’évaluer la tenue du revêtement WC et de définir une chronologie dans sa décohésion d’une manière simple et rapide. Toutefois, il est difficile d’exprimer quantitativement l’adhérence des couches minces, car les charges critiques sont intimement liées aux paramètres intrinsèques ainsi qu’extrinsèques de l’essai, en particulier la dureté du revêtement. L’interprétation des résultats nécessite donc la prise en considération de ces paramètres qui participent au processus d’endommagement.

Malgré la bonne dureté et l’excellente rugosité du dépôt WC, les valeurs de charges critiques obtenues montrent que le revêtement WC s’endommage à de faibles charges normales. Ce qui réduit son application dans des conditions tribologiques sévères.

Page suivante : Conclusion générale

Retour au menu : CARACTERISATION MECANIQUE ET ADHERENCE DE REVETEMENT PVD EN CARBURE DE TUNGSTENE