II.1 Contexte de l’étude

La plupart des applications industrielles en particulier l’industrie de précision exigent des revêtements durs avec un faible coefficient de frottement et une grande résistance à l’usure. Les métaux de transition (nitrure, borure, carbure) en particulier les carbures ont la possibilité de satisfaire ces exigences.

Dans le cadre de ce mémoire, nous nous sommes intéressés aux revêtements PVD en carbure de tungstène WC qui présente une résistance à l’usure extrême. Dans ce contexte, une des motivations principales de notre étude s’est penchée, d’une part, sur l’étude des techniques d’élaboration des dépôts WC et sur l’influence des paramètres opératoires sur la structure, la morphologie et les caractéristiques mécaniques que présentent ces revêtements et d’autre part sur l’intérêt que manifeste ces derniers par rapport au autres dépôts de métaux de transition (CrN, CrAlN, TiN et TiAlN) couramment utilisés dans plusieurs domaines industrielles.

Pour bien comprendre les structures qu’exhibent les couches en WC, nous rappelons les propriétés structurales ainsi que physicochimiques du carbure de tungstène qui fera l’objet de l’étude.

II.2 Le carbure de tungstène : propriétés et applications

II.2.1 Propriétés structurales

Le carbure de tungstène est composé d’un alliage de tungstène et de carbone qui est obtenu par une suite de réactions chimiques. Puisque son point de fusion est d’environ 2800°C, il est impossible de le mettre en forme par fusion [15]. La formation des revêtements durs en WC et un processus très complexe, à cause de l’existence de plusieurs phases avec la dépendance de la structure et la composition de ces phases avec les paramètres du procédé suivi.

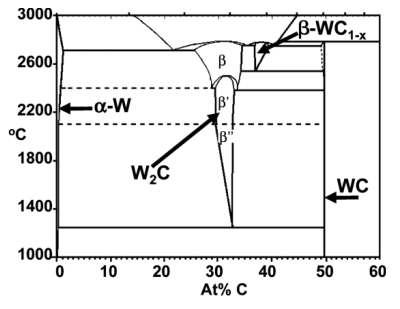

Le domaine de définition du WC est établi dans le diagramme d’équilibre binaire W-C présenté à la figure II.1 [16]. Le système W-C présente trois composés :

– Un carbure WC de structure hexagonale simple, et presque stoechiométrique;

– Un carbure WC1-x de structure cubique à face centrée CFC;

– Un carbure W2C de structure hexagonale.

Le diagramme de phase montre que le mono-carbure α-WC est la seule phase thermodynamiquement stable dans le système W-C à température ambiante. Alors que les phases β-WC1-x où 0.34<x

Figure II.1. Diagramme de phase du système W-C [20].

La figure II.1 montre que la solubilité de carbone dans la phase α-W pure est très limitée alors que la phase W2C présente relativement un grand intervalle d’homogénéité de teneur en carbone allant de 25,5 % jusqu’à 34 % à 2715 °C. Les phases W2C sont obtenues comme des produits intermédiaires pendant la production du composé WC [15].

Plusieurs études montrent la possibilité de formation d’une phase W3C de structure cubique A15 dans des couches minces [36,48].

II.2.2 Caractéristiques et applications

Le carbures de tungstène est un matériau dur et très stable à haute température, il est caractérisé par une dureté relativement grande atteignant 2200 Kg/mm² et 3000 Kg/mm² observée pour les deux carbures WC et W2C respectivement. Ces composés sont extra durs par rapport au métal de base W (360 Kg/mm²), avec une température de fusion élevée d’environ 2800 °C.

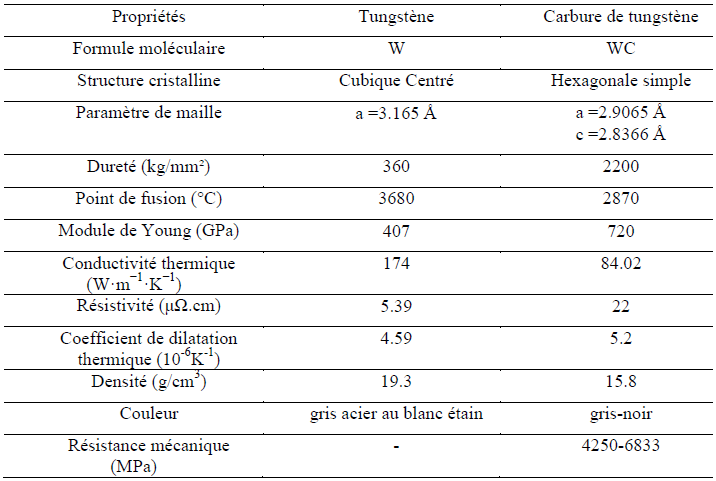

Ce matériau réfractaire est largement utilisé comme revêtement dans plusieurs applications industrielles et technologiques. Le tableau II.1 représente les propriétés physiques et mécaniques de tungstène et de carbure de tungstène.

Grâce à son module d’élasticité extrêmement important, son bas coefficient de dilatation thermique et sa résistance à l’usure exceptionnelle, le carbure de tungstène est couramment utilisé pour le revêtement des outils de coupe. Sa stabilité thermique et chimique est très avantageuse pour la fabrication de composants à haute température dans les domaines aéronautique et nucléaire. Les carbures de tungstène sont utilisés aussi comme des couches résistantes à la corrosion, à l’érosion et à la rayure pour des bijoux. Ce matériau est également exploité comme revêtement de roulements.

Tableau II.1. Propriétés physiques et mécaniques de tungstène et de carbure de tungstène.

II.3 Comparaison des revêtements WC avec les revêtements typiques

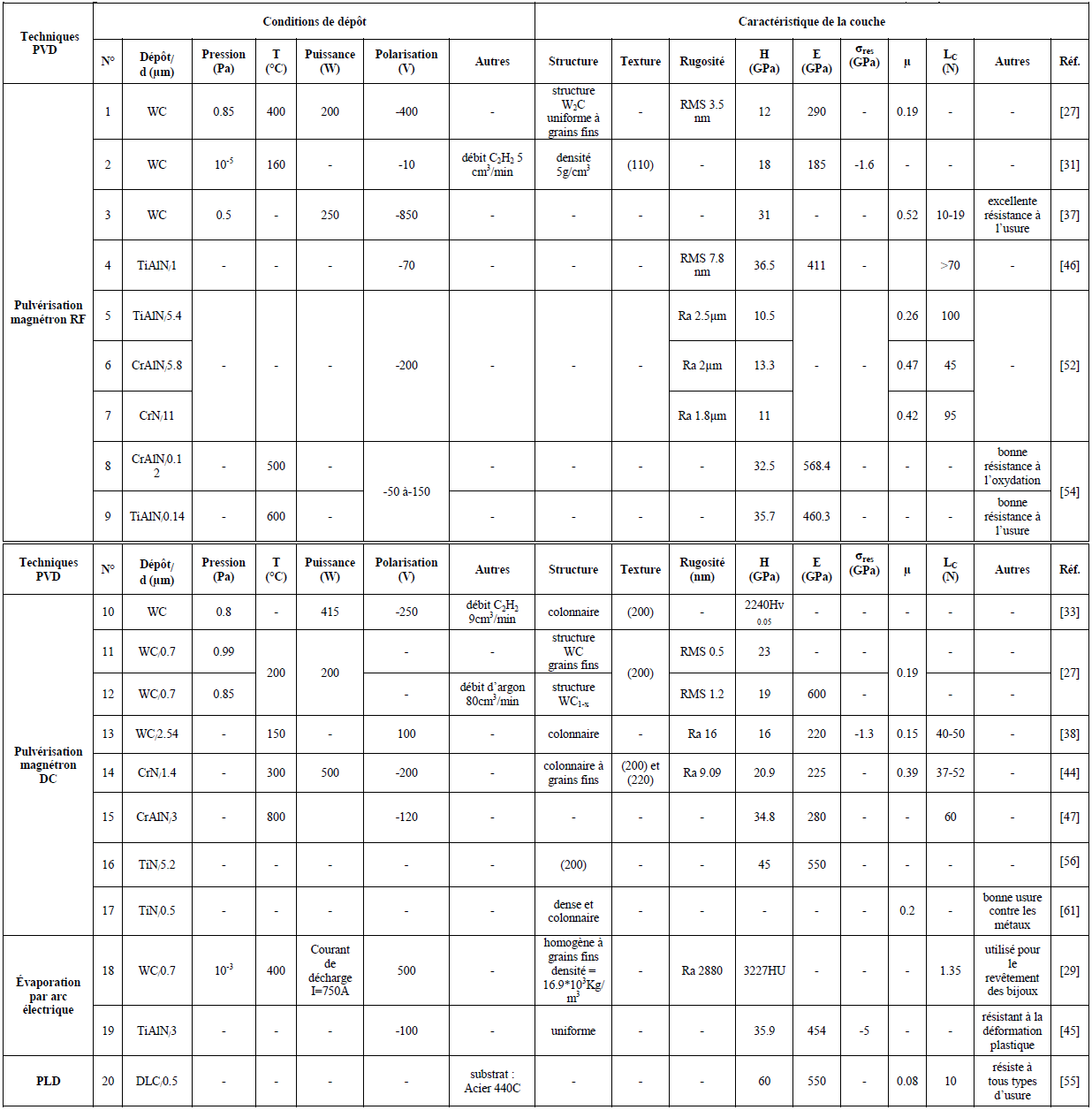

La plupart des travaux menés dans le développement des revêtements pour des applications mécaniques se sont intéressés aux dépôts PVD par deux différentes voies : bon état de surface et bonne dureté avec une résistance à l’usure satisfaisante.

Les revêtements DLC «Diamond Like Carbon» qui ont des propriétés similaires à celles du diamant (tableau II.2 N°20) ont attiré beaucoup d’attention mais leur adhérence médiocre présente un problème majeur dans les applications tribologiques. Les dépôts des métaux de transition en particulier les dépôts TiN, CrN et WC ont des caractéristiques qui peuvent résoudre ce problème.

Les revêtements TiN ont des caractéristiques mécaniques excellentes (tableau II.2 N°16-17) et qui peuvent dépasser celles du titane massif (E=98.5-109 GPa). Ces dépôts sont le plus souvent testés contre l’usure adhésive en contact avec des métaux ou des céramiques [49] où ils présentent un coefficient de frottement variable entre 0.2 et 1. Les couches en TiN sont très avantageuses contre l’usure par freeting [46]. Ils sont couramment utilisés dans les outils de coupe et même dans les outils chirurgicaux du à leurs stabilité chimiques. Néanmoins, ils présentent un mauvais état de surface par rapport aux couches CrN et WC.

En ce qui concerne les couches CrN (tableau II.2 N°7-14), leur adhérence exceptionnelle et leur résistance à la corrosion sont profitable mais ils sont souvent évités dans des conditions de fonctionnement sévères puisqu’ils peuvent être abimés par des agressions de contact des objets durs. Pour cela, ils sont souvent déposées comme des couches épaisses atteignant 50μm. Des dépôts de nitrure dopés d’aluminium (TiAlN et CrAlN) améliorent les caractéristiques mécaniques et tribologiques des couches CrN et TiN et présente une très bonne résistance à l’oxydation.

Quant aux dépôts WC, ils se caractérisent par une combinaison exceptionnelle de propriétés tribologiques. Ils ont un petit coefficient de frottement, ce qui est typique aux matériaux mous, et une bonne résistance à l’usure, ce qui caractérise les matériaux durs. Des couches WC très minces (tableau II.2 N°11-12) peuvent atteindre des valeurs de dureté et de module rigidité extrêmement grandes. Leur faible densité (tableau II.2 N°2) et leur résistance à l’usure sont très utiles pour application de tribocorrosion. Les revêtements WC offre une excellente protection contre l’usure adhésive [37]. Contrairement aux dépôts CrN, les revêtements WC sont résistants à des conditions sévères tout en maintenant leur adhésion au substrat. Certains revêtements WC ont des caractéristiques mécaniques proches de celles du TiN. Mais, ils présentent des meilleurs caractéristiques tribologiques à haute température, tandis que le comportement tribologique des couches TiN s’améliore dans des milieux humides [50 et 51]. Cependant, P.K. Strivastava et al trouvent que le revêtement WC est très avantageux pour des applications lubrifiés [12].

Tableau II.2. Paramètres de dépôt et caractéristiques des dépôts typiques.

II.4 Dépôt des couches minces en carbure de tungstène WC

II.4.1 Techniques de dépôt

Les couches minces en carbures de tungstène sont obtenues généralement par pulvérisation cathodique d’une cible en WC à travers un gaz inerte, ou par dépôt du tungstène à travers un mélange gazeux d’argon et de gaz organique réactif comme le méthane CH4 ou l’acétylène C2H2 [24,33]. Dans les deux cas la vitesse de dépôt est relativement faible et le procédé est dit en mode normal NM. La vitesse de dépôt est améliorée dans le mode HRM (High Rate Mode) dont les gaz inerte et réactif sont introduits d’une manière à ce que la réaction entre les atomes métalliques et le gaz se fait au voisinage du substrat pour éviter la formation de dépôt sur la cible [33]. Ces dépôts présentent des améliorations souhaitables sur des substrats en acier et alliages de cuivre [57].

II.4.2 Influence des conditions de dépôt

Les conditions de dépôt sont tous les facteurs qui influencent de loin ou de près les propriétés du revêtement : les paramètres de dépôt, la nature du substrat et son état de surface.

Comme il a été discuté précédemment, que les paramètres de dépôt contrôlent le processus de formation des couches, ils contrôlent bien évidemment la structure, la morphologie et les propriétés des couches déposées. Quant à la nature du substrat et son état de surface, ce sont des facteurs influençant les mécanismes physico-chimiques de croissance des couches qui contrôlent l’adhérence du dépôt.

Il est indispensable que le substrat soit propre et qu’il présente un bon état de surface pour entamer un dépôt ; on s’intéressera donc, dans cette partie à l’influence des paramètres opératoires et on discutera l’effet de l’état de surface du substrat dans le chapitre V.

Une revue générale de littérature nous affirme que les paramètres de dépôt des couches WC les plus prépondérants sont : la tension de polarisation du substrat, la pression de dépôt, la composition et le flux du gaz de dépôt, la température du substrat et la puissance de décharge.

1. Influence de la polarisation du substrat

A.Cavaleiro et al [22] affirme que la variation de la tension de polarisation cause une petite fluctuation dans la vitesse de dépôt des carbures de tungstène, mais elle affecte considérablement la composition et les propriétés du revêtement.

– Sur la structure

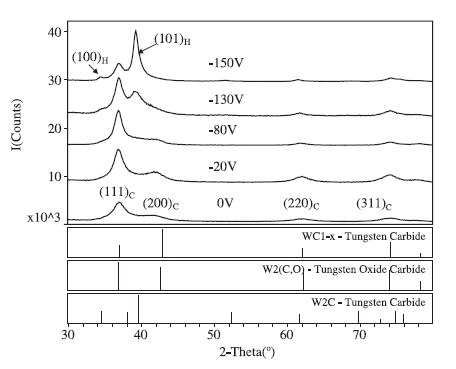

E.Krzanowski et al [23] ont étudié la structure et la composition des films en carbure de tungstène déposés par pulvérisation RF magnétron sous une pression d’argon pure de 1.33 Pa et une température de substrat constante de 275 °C en fonction de la tension de polarisation variant de 0 à -150V. L’augmentation de la tension de polarisation provoque une réduction de la teneur en carbone et minimise le taux d’oxygène résiduel des parois dans le film. A.Cavaleiro et al [22] ont expliqué cette diminution par la réduction du paramètre de maille qui défavorise la diffusion du carbone dans la structure cristalline. Ainsi, le rapport atomique de tungstène par rapport au carbone croit significativement.

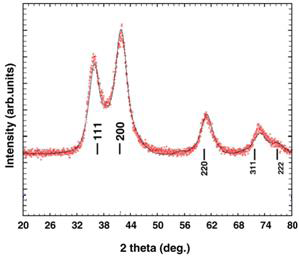

La structure tend à former une structure stoechiométrique [24]. Comme les teneurs de carbone et d’oxygène stabilisant à la phase W2(C,O) diminuent avec l’élévation de la tension de polarisation du substrat, l’oxygène ne trouve pas des sites interstitiels puisque la phase W2C est la plus stable à des températures opératoires. Les résultats de diffraction des rayons X de plusieurs revêtements WC déposés à diverses tensions de polarisation (figure II.2) montrent une transition de la phase WC1-x/W2(C, O) à la phase W2C avec l’élévation de la tension de polarisation.

Figure II.2. DRX d’une couche WC déposée sous différentes polarisations [23].

La phase β-WC1-x existe à de faibles polarisations avec une orientation préférentielle (111) et change en structure cubique α-W2C avec l’augmentation de la tension négative. À des tensions négatives plus que -130V la texture devient (101).

Le résultat précédent est prouvé par E.Raekelboom et al [25]. La figure II.3 présente les résultats de la diffraction à incidence contrôlée de rayons X (Controlled Incidence X-ray Diffraction CIXRD), d’un revêtement préparé par pulvérisation réactive RF à 2 % de méthane CH2 polarisé à -40V. Les auteurs montrent également que la polarisation négative produit une structure nanocristalline multiphasée WC1-x et W2C d’orientation (200).

Figure II.3. Diffractogramme d’une couche WC sous -40V [25].

Les films déposés par pulvérisation DC par E.Eser et al [24] ont présenté une texture (111) de la phase β-WC1-x en polarisation entre 0 et -100 V. La structure devient α-W2C d’orientation (110) pour une polarisation au-dessus de -200 V. Dans chaque cas, les pics deviennent plus intenses que la polarisation augmente. D’autres auteurs [23] affirment que la texture est principalement contrôlée par la diffusivité des adatomes. Une augmentation de la polarisation produit une mobilité plus élevée des atomes adsorbés. Ainsi, des plans atomiques plus denses deviennent de plus en plus parallèles à la surface du substrat.

– Sur la morphologie

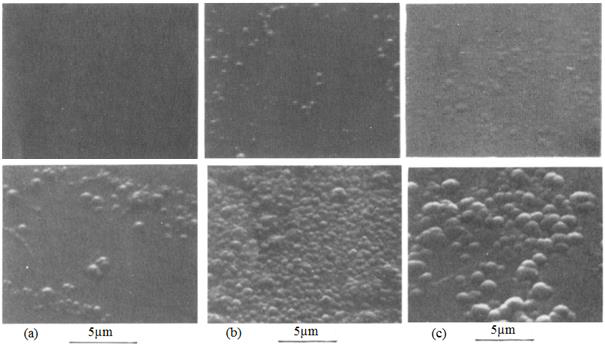

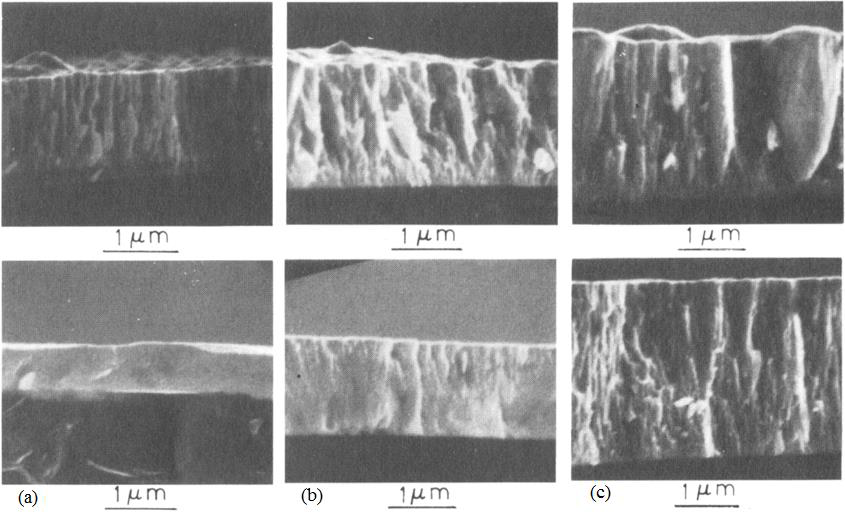

La polarisation du substrat n’a pas seulement une influence sur les propriétés du film déposé, mais aussi un effet sur la formation des couches. L’application d’une tension négative au substrat cause un bombardement ionique du film déposé. Le bombardement contrôle directement la microstructure par repulvérisation et augmentation de la diffusion des adatomes, puisqu’il élève la température du substrat et transfert un moment cinétique aux particules déposées. D’après E.Eser et al [24], le bombardement ionique défavorise la croissance colonnaire et non homogène des couches. La figure II.4 montre clairement que la densité d’homogénéité est plus considérable en amplifiant la polarisation du substrat.

Figure II.4. Topographies de surfaces de revêtements en WC par pulvérisation DC en haut et RF en bas, sous diverses tensions de polarisation [24], a) -400V, b) -200V, c) 0V.

L’étude d’E.Eser et al [24] montre ce résultat pour la pulvérisation RF et DC avec une différence plus dramatique dans le cas de revêtements obtenus par pulvérisation RF.

La croissance colonnaire des couches dépend du taux d’atomes déposés et l&²eurs taux de repulvérisation causé par la polarisation négative du substrat. Pour un taux d’atomes incidents, la suppression de la structure balistique requiert un taux minimum de repulvérisation. La tension de polarisation nécessaire pour atteindre ce seuil dépend de la densité du plasma entourant le substrat [26].

La figure II.5 montre que la structure colonnaire peut être éliminée à une tension de -200V en pulvérisation RF, alors que cette structure est présente quelque soit la tension de polarisation dans la pulvérisation DC, même à des tensions de l’ordre de -400V. La forte densité de plasma atteinte dans le cas de pulvérisation RF est capable de supprimer cette structure.

L’épaisseur du film déposé à 0V est plus importante que celle qui correspond à une polarisation de -400V quelque soit la technique de dépôt. La polarisation joue un rôle important pour diminuer la rugosité de la surface et augmenter l’intégrité de la structure du film.

Figure II.5. Morphologies de couches WC déposées par pulvérisation DC en haut et RF en bas sous diverses tensions de polarisation [24], a) -400V, b) -200V, c) 0V.

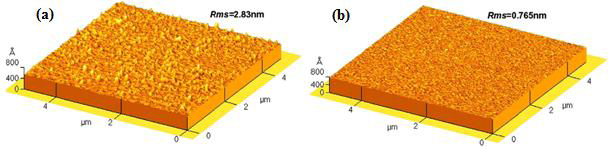

D. Dowson et al [27] ont étudié la couche WC déposée par pulvérisation RF et DC. Des images par AFM montrent l’influence de la polarisation sur l’état de surface du dépôt. La morphologie à grains fins est due également à la polarisation négative, donc la diminution de la taille de grain est rapportée à une augmentation de la tension de polarisation. D’autres auteurs [17] expliquent cette influence par la diminution du paramètre de maille constaté sous polarisation négative

Figure II.6. Images par AFM de couches en WC déposées à des polarisations [17] : a)-100V, b)-200V.

Pour une polarisation de -100V (figure II.6 b), le film est plus rugueux alors que pour une polarisation -200 V (figure II.6 a), la surface exhibe une rugosité plus faible avec des grains de quelques dizaines de nanomètres. Le même résultat a été montré par d’autres auteurs [19,29] qui constatent que les dépôts les moins rugueux sont plus denses.

– Sur les propriétés mécaniques

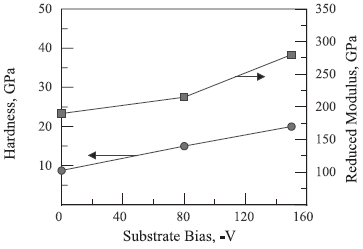

La dureté et le module d’élasticité des couches minces sont étudiés souvent en discutant leurs compositions et structures. La figure II.7 montre que les caractéristiques mécaniques d’une couche déposée par pulvérisation RF magnétron d’une cible en WC s’améliorent par la polarisation du substrat la plus négative. La dureté et le module d’élasticité augmentent respectivement de 9 et 190 GPa à 20 et 280 GPa sous une polarisation de -150V. La dureté et le module d’élasticité sont des propriétés réfléchis par la composition chimique de la couche déposée. Ils dépendent du rapport du poids atomique de tungstène par rapport au carbone qui diminue linéairement en fonction de la polarisation du substrat [23]. Plusieurs auteurs [23, 31, 38, 39,59] trouvent que la diminution de la taille des grains et l’augmentation de ce rapport par l’amplification de la tension négative de polarisation améliorent les propriétés mécaniques du dépôt.

Figure II.7. Mesure par nanoindentation de la dureté et le module d’élasticité du revêtement WC sous différentes tensions négatives de polarisation [23].

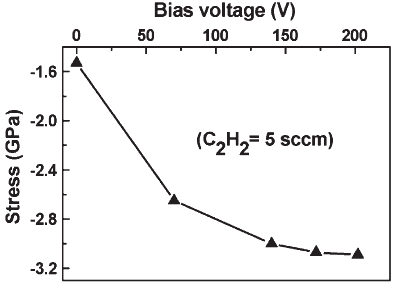

Comme la polarisation a un effet sur la composition et la structure des dépôts, leurs contraintes internes dépendent aussi de ce paramètre. Plusieurs études [23,31] s’intéressent à l’influence de la polarisation du substrat sur la tension interne des revêtements en WC obtenus par pulvérisation réactive.

La figure II.8 montre que les contraintes internes qui sont toujours de compression varient paraboliquement en fonction de la polarisation. Cet effet peut être attribué au bombardement ionique durant le dépôt ce qui ressemble à un «martelage ionique» [32].

Figure II.8. Influence de la polarisation sur les contraintes internes des couches WC [31].

– Sur l’adhérence

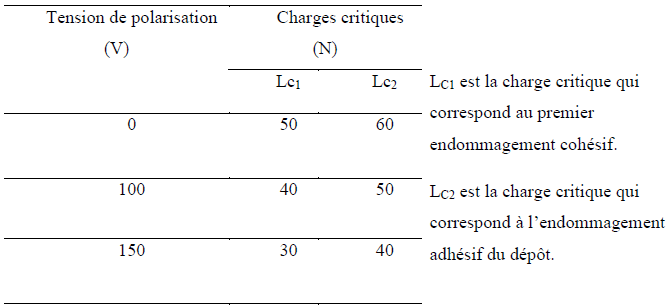

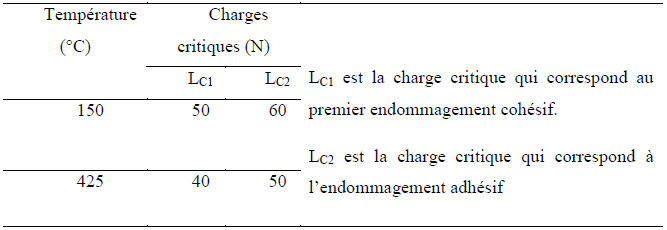

C.Strondl et al [39] constatent que la tension de polarisation du substrat dans le procédé magnétron influence la morphologie ainsi que l’adhérence des couches WC. L’augmentation de la tension de polarisation mène à une microstructure vitreuse avec de fortes contraintes internes, ce qui change la réponse mécanique du revêtement sous chargement et modifie considérablement les mécanismes d’endommagement du dépôt [23]. Les résultats de C.Strondl et al [39] illustrés dans le tableau II.3 montrent que l’augmentation de la tension de polarisation du substrat affaiblit l’adhérence des couches.

Tableau II.3. Variation de la charge critique en fonction de la polarisation.

2. Influence de la pression de dépôt

– Sur la morphologie

Une pression de dépôt élevée favorise la collision des atomes durant le transport dans l’espace inter-électrode [30], ce qui condense le flux des adatomes d’une part et réduit leur énergie cinétique d’autre part. Par conséquent, la mobilité des adatomes amortis. Pour de faibles valeurs de ce paramètre, les particules traversant l’espace inter-électrode subissent une collision réduite, en maintenant donc leur énergie et libre parcours. Alors, les atomes pulvérisés de la cible atteignent le substrat avec une trajectoire perpendiculaire et une énergie suffisante pour se déplacer superficiellement sur le film.

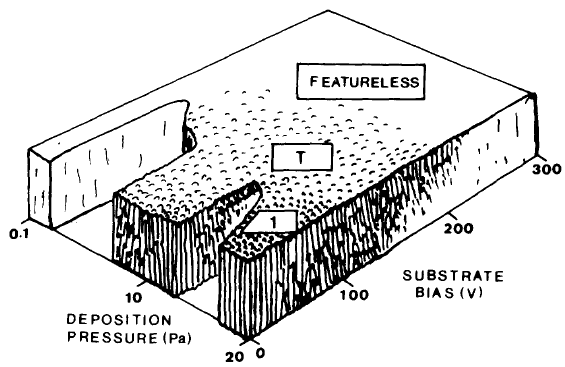

Les adatomes énergétiques remplissent les pores et contribuent à l’élimination de la structure colonnaire. A.Cavaleiro et al [30] ont établi un modèle morphologique du dépôt en fonction de la pression de dépôt et de la tension de polarisation du substrat pour une pulvérisation RF d’une cible WC-Co (figure II.9). Il est constatable que la diminution de la pression de dépôt a le même effet que l’élévation de la polarisation négative sur la morphologie des couches déposées.

Figure II.9. Modèle morphologique en fonction de la pression de dépôt et de la polarisation [30].

Une revue générale de la littérature nous mène à constater que la pression de dépôt est le facteur majeur de la croissance colonnaire et la ténuité des dépôts.

– Sur la dureté

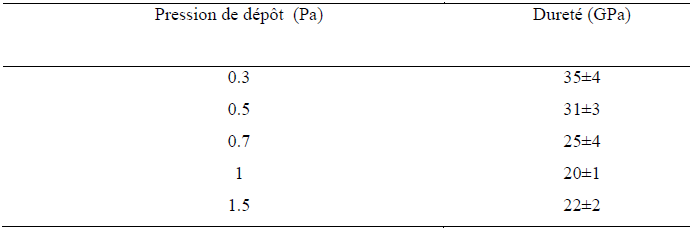

A.Cavaleiro et al [37] ont étudié l’effet de la pression de dépôt sur la dureté des couches WC obtenu par pulvérisation magnétron RF. Leurs résultats de micro-indentation présentés dans tableau II.4, montrent que les couches déposées à faibles pressions de dépôt sont très durs.

Tableau II.4. Variation de la microdureté en fonction de la pression de dépôt [37].

– Sur l’adhérence

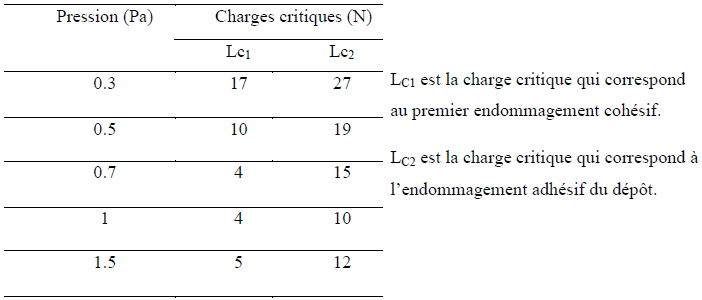

Le changement structural qu’entraine la variation de la pression de dépôt conduit éventuellement à la modification de l’accrochage de la couche au substrat. La ductilité qu’exhibent les couches élaborées à grandes pressions contribue à l’affaiblissement de leur adhérence. Les essais d’adhérence réalisés par A.Cavaleiro et al [37], sur plusieurs revêtements WC déposés à différentes pressions de dépôt sont reportés sur le tableau II.5. On constate que l’augmentation de la pression cause une diminution importante de la charge critique que peut supporter le dépôt.

Tableau II.5. Variation de la charge critique en fonction de la pression de dépôt d’une couche WC [37].

3. Influence de la nature, le flux et la pression du gaz de dépôt

Plusieurs études montrent [33,39, 59] que le débit et la concentration du gaz réactif dans le dépôt des couches WC a une influence considérable sur la vitesse de dépôt. Cette dernière est relativement faible dans la déposition réactive et diminue par des grands débits et des fortes concentrations de gaz réactif dans le mélange gazeux [39].

– Sur la morphologie

K.Fuchs et al [33] ont obtenu des couches WC homogènes par pulvérisation DC et RF sans polarisation du substrat, mais avec une faible pression d’argon de 0.5-1.3 Pa. Ceci est expliqué par le fait que la pression partielle réduite du gaz de dépôt produit un plasma de haute densité, ce qui favorise l’homogénéité du dépôt.

La nature du mélange gazeux et le débit du gaz réactif n’ont pas un effet considérable sur la morphologie des dépôts en carbure de tungstène pourtant plusieurs auteurs trouvent que la densité des revêtements en WC obtenus par pulvérisation réactive atténue considérablement à des débits élevés d’acétylène [31,33].

– Sur la structure

La concentration du carbone dans le mélange gazeux est le principal facteur qui affecte la composition du revêtement. Certes, l’existence d’un gaz réactif dans le milieu de déposition change la composition chimique et la structure du dépôt. Abdelouahdi et al [34] ont étudié la composition du revêtement en WC sous un mélange gazeux d’argon et de méthane CH4. Ils ont analysé l’influence de la variation de la pression partielle du méthane et par conséquent la variation de la concentration de carbone dans le film.

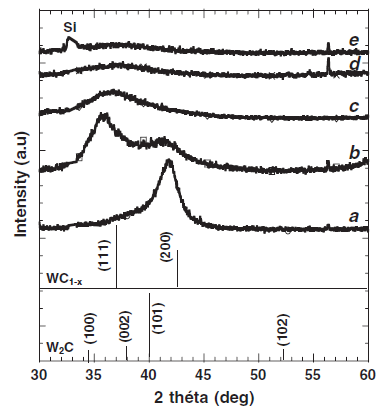

Figure II.10. DRX de revêtements WC déposés sous différentes pressions partielles [34]:a) 1 %, b) 2 %, c) 3 %, d) 4 %, e) 5 %.

Il a été constaté que pour des faibles pressions partielles de CH4 (1 % de la pression totale), le poids atomique en carbone dans le film n’est pas suffisant pour atteindre la phase stoechiométrique WC. Dans ce cas, les couches présentent une structure biphasée de WC1-x et W2C sans orientation préférentielle. La phase WC1-x est trouvée constituée par deux populations de grains, une majorité orientée (200) et quelques grains orientés aléatoirement.

Alors que pour des pressions partielles de CH4 supérieures à 2 % de la pression totale, une amorphisation progressive des couches est observée au diffractogramme des rayons X (figure II.10); la diffusion de l’hydrogène cause un désordre cristallin dans la structure alors que l’augmentation de la teneur en carbone entraine une graphitisation pour cela la structure présente une phase WC et une phase amorphe très riche en carbone. L’augmentation de la concentration de carbone diminue le nombre et la taille des grains WC1-x orientés aléatoirement. Le même effet de la pression partielle du gaz est en accord avec d’autres travaux [35-36]

– Sur les propriétés mécaniques

Il est évident que la dureté des dépôts dépend de leur composition chimique en particulier le rapport atomique C/W et leur structure [34,36]. Comme il est expliqué précédemment que l’introduction du gaz réactif dans l’enceinte de déposition modifie énormément la structure ainsi que la composition chimique du dépôt, on trouve que les couches déposées dans un milieu réactif sont plus durs que ceux déposées dans un milieu neutre, à cause de la graphitisation, le désordre structural et les tensions internes qui peuvent se produire dans la structure [31-36].

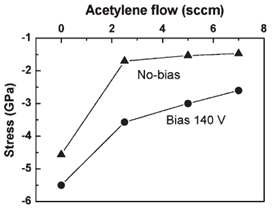

Les contraintes internes trouvées souvent de compression dans les dépôts PVD se réduisent remarquablement dans les couches déposées par pulvérisation réactive (figure II.11) [31].

Figure II.11. Variation des contraintes internes en fonction du débit de C2H2 [31].

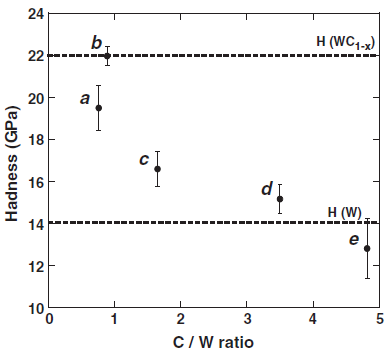

Abdelouahdi et al [34] ont trouvé que les dépôts contenants une teneur en carbone relativement faible par rapport au tungstène (figure II.12) présentent une dureté élevée. Le même résultat est trouvé par plusieurs auteurs [27,28,59,60].

Figure II.12. Variation de la dureté des revêtements WC déposés sous pressions de CH4 en fonction du rapport atomique C/W [34]:a) 1 %, b) 2 %, c) 3 %, d) 4 %, e) 5 %.

L’amorphisation de la structure trouvée à de fortes pressions partielles [34] ainsi qu’à de grands débits du gaz réactif [36] induit un adoucissement des couches déposées par pulvérisation réactive magnétron et RF. De même, elle réduit les tensions internes [31].

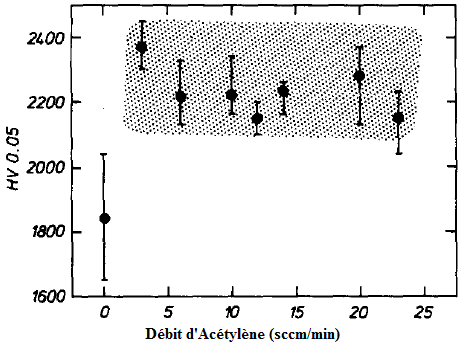

Cependant, d’autres auteurs [33] ne trouvent pas un important effet du débit d’acétylène C2H2 sur la dureté des couches WC déposées par pulvérisation réactive DC. Alors que leurs résultats reportés sur la figure II.13 prouvent que la pulvérisation réactive améliore considérablement la dureté des dépôts en WC.

Figure II.13. Influence du débit d’acétylène sur la dureté Vickers des dépôts WC par pulvérisation DC [33].

– Sur l’adhérence

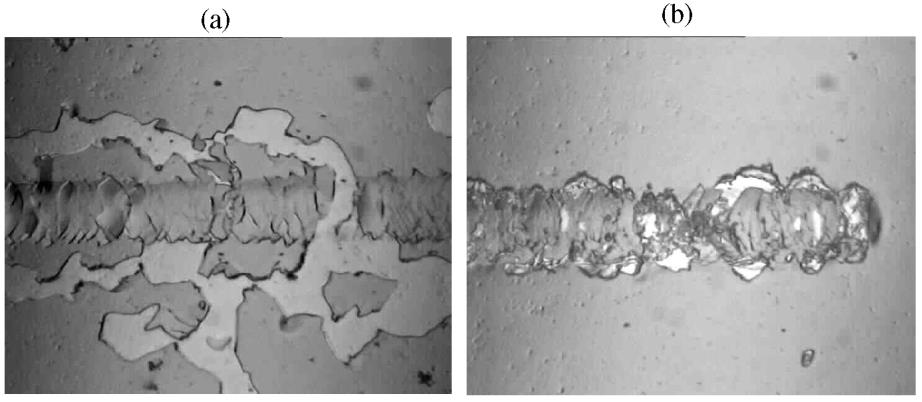

L’adhérence du revêtement dépend des paramètres opératoires et en particulier du type et la pression partielle du gaz de dépôt. La figure II.14 montre une différence remarquable entre les mécanismes d’endommagement des dépôts obtenus dans un milieu neutre ou réactif. Un délaminage complet est observé autour de la trace de rayure pour la couche déposée dans un milieu neutre, dû à la tension interne élevée. Alors que le dépôt par pulvérisation réactive subit un écaillage [35].

Figure II.14. Rayures de revêtements WC obtenues par pulvérisation neutre (a) et réactive (b) après Scratch Test [35].

4. Influence de la température du substrat

Il semble que la température du substrat modifie considérablement la microstructure et donc contrôle les caractéristiques mécaniques des couches minces. En outre, la vitesse de dépôt du carbure de tungstène diminue en élevant la température du substrat [22].

-Sur la microstructure et texture

Le modèle de Thornton [6] expliqué dans la partie I.5 montre l’influence de la température sur la morphologie des couches déposées. La microstructure dépend du rapport de la température du substrat T et la température de diffusion du revêtement Tm.

L’étude de l’influence des paramètres de dépôt sur la composition, la structure et la topographie d’une couche WC déposée par pulvérisation à magnétron DC, élaborée par G.Zambrano et al [40] montre que lorsque la température du substrat est 350 °C la même structure de la zone 1 décrite par Thornton [6].

Les températures élevées conduit au grossissement des grains des couches qui se trouvent plus uniforme et moins rugueuse que celles déposées à faibles températures.

Plusieurs auteurs expliquent que c’est dû à l’augmentation du rapport atomique W/C [40] et la diffusion de l’hydrogène dans la structure [28].

Palmquist et al [28] trouvent que la structure stoechiométrique WC d’orientation préférentielle (110) est obtenue à 400 °C et se transforme en une structure biphasée d’orientations (002) et (101) à 500 °C. Cette même structure a été obtenue à 800 °C, mais d’une qualité cristalline meilleure. De même Srivastava et al [36] trouve qu’à basse température (200 °C), le revêtement contient un mélange de mono, di, et tricarbure de tungstène. Alors qu’à 500 °C, le revêtement présente d’une seule phase; c’est la phase WC.

– Sur comportement mécanique

Partant du fait que la température du substrat modifie la microstructure du revêtement, les caractéristiques mécaniques du dépôt dépendent bien évidemment de ce paramètre. En effet le grossissement de grains constaté à hautes températures conduit à l’adoucissement des revêtements [40,41] tout en diminuant les contraintes internes [38-39] et affecte la porosité des couches en croissance en améliorant leurs densités et homogénéité [28]

– Sur l’adhérence

La perte du caractère d’une couche quand la température du substrat augmente peut être expliquée de deux manières : d’une part, la diffusion des éléments s’accentue, ce qui fait perdre la composition chimique des couches ; d’autre part, la taille des grains augmente, ce qui modifie les interfaces et les rend de moins en moins abruptes. Ceci explique la dégradation de l’adhérence du dépôt WC élaboré par C.Strondl et al [39] dont les résultats sont reportés dans le tableau II.6.

Tableau II.6. Variation de la charge critique en fonction de la température du substrat d’une couche WC déposée par «Sputter Ion Plating» [39].

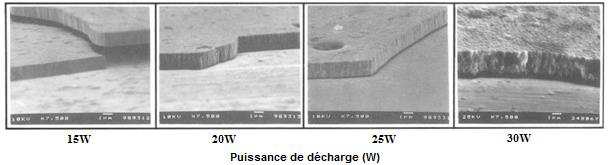

5. Effet de la puissance de décharge

La puissance appliquée sur la cible est le principal paramètre qui contrôle le taux de pulvérisation et par conséquent la vitesse de dépôt. Cette dernière est linéairement dépendante de la puissance de dépôt quelque soit la pression de dépôt [22]. La mobilité des atomes sur la surface du revêtement peut être interrompue par le recouvrement d’autres atomes pulvérisés de la cible qui affectent par conséquent la morphologie des couches déposées en diminuant le degré de cristallinité [22].

Figure II.15. Influence de la puissance de dépôt sur la morphologie de revêtement WC obtenu par pulvérisation DC [30].

On constate à partir des recherches de la littérature que l’homogénéisation du revêtement peut être améliorée par de faibles puissances de décharge (figure II.15) [30]. Une étude par simulation numérique [42] montre que dans des conditions de faible taux de pulvérisation, des couches plus denses et homogènes sont obtenus par effet de la faible mobilité des adatomes sur la surface. Par augmentation de la puissance appliquée à la cible, la structure colonnaire des couches devient plus claire puisque le taux de croissance augmente simultanément avec le taux de pulvérisation [30].

Cependant, dans la pulvérisation réactive, la puissance de décharge améliore la densité électronique du plasma ce qui augmente le flux d’ions bombardant la cible en tungstène pure. En conséquence le rapport atomique W/C augmente et les couches deviennent plus homogène et moins balistique [43].

En corrélation avec la morphologie des dépôts, l’état de surface change. En effet, les couches présentant une structure colonnaire sont très rugueuses.

De même, les caractéristiques mécaniques dépendent de la fraction de tungstène et carbone dans le film. Cependant, les caractéristiques mécaniques s’améliorent par la pulvérisation réactive énergétique et se dégradent sous de grandes puissances de décharge dans la pulvérisation inerte. Ce qui explique l’amélioration de l’adhérence et du coefficient de frottement des couches WC élaborés par Y.S.Park et al [43] par pulvérisation réactive.

II.5 Conclusion

Pour conclure ce chapitre, je dirai que la recherche bibliographique que nous avons détaillée dans la dernière partie de celui-ci, apporte d’une part, une contribution à la compréhension des mécanismes complexes liés à la formation des dépôts de WC destinés aux applications mécaniques, et d’autre part, une intension à la sensibilité qu’exhibe leurs caractéristiques intrinsèques et surtout mécaniques envers les paramètres opératoires associés à leur mode d’obtention. Cette revue bibliographique nous a permis aussi de positionner le niveau de performance des revêtements en WC par rapport aux dépôts typiques de métaux de transition.

L’intégration des couches PVD en WC dans divers produits et composantes industrielles est croissante et variée, compte tenu de l’amélioration des performances qu’ils apportent aux pièces mécaniques en particulier métalliques vis à vis d’une application donnée telles que la résistance à l’usure même à haute température, la résistance à la corrosion, et la résistance aux déformations plastiques, etc. Néanmoins, leur adhérence au substrat reste peut étudiée.

Page suivante : Chapitre III. Caractérisation mécanique des couches minces par nanoindentation

Retour au menu : CARACTERISATION MECANIQUE ET ADHERENCE DE REVETEMENT PVD EN CARBURE DE TUNGSTENE